Origini del project management Lean

La storia del Lean inizia dopo la Seconda Guerra Mondiale. La devastazione del Giappone durante la guerra portò a scarsità di attrezzature e risorse, con i produttori hanno dovuto inventare modi per prosperare in un nuovo ambiente economico. Gli Stati Uniti inviarono consulenti in Giappone per aiutare i produttori del paese a ricostruire le loro capacità di produzione. Uno di questi esperti era W. Edwards Deming, un consulente di gestione le cui idee sul controllo della qualità hanno trovato un pubblico più ricettivo in Giappone rispetto agli Stati Uniti.

È stato da questi consulenti, così come dalle visite alla Ford e alle catene di supermercati americani, che i produttori giapponesi, e Toyota in particolare, hanno affinato il concetto di Just in Time (JIT). Questa tecnica mira ad aumentare l'efficienza e a ridurre la quantità di scorte dell'inventario spostando i materiali in posizione appena prima di essere necessari per la fase successiva del processo di produzione. JIT non viene utilizzato esclusivamente nella produzione: la tecnica si applica in qualsiasi situazione in cui un fornitore consegna i materiali utilizzando una tempistica determinata dalla domanda dei clienti. Il successo di JIT dipende dalla capacità di sincronizzare e coordinare le fasi del processo di produzione in modo che i materiali e i prodotti siano dove devono essere, quando devono essere lì.

Negli anni '50, JIT, in combinazione con il metodo di produzione giapponese di Jidoka o autonomazione (l'automazione con un tocco umano su base eccezionale), sarebbe diventata la base gemella del Toyota Production System (TPS). Molti considerano l'ingegnere Toyota Taiichi Ohno il padre di TPS e Lean. IL TPS era orientato a soddisfare le esigenze dei mercati giapponesi all'epoca, che presentavano numeri più piccoli di diversi tipi di veicoli. Il suo principio fondamentale era la rimozione sistematica dei rifiuti in uno sforzo continuo per migliorare l'efficienza.

Dopo due decenni, dopo che l'embargo del petrolio arabo del 1973 causò crisi energetiche negli Stati Uniti, in Giappone, in Canada, nel Regno Unito e nei Paesi Bassi, altre aziende giapponesi hanno iniziato a studiare e imitare il TPS. Ora, i vantaggi del TPS erano chiari. Ha portato:

- Riduzione dei tempi di lead

- Inventario inferiore

- Costi ridotti

- Produttività migliorata

- Margini di profitto più alti

- Maggiore qualità dei prodotti

- Maggiore soddisfazione dei clienti

I concetti di Muda, Muri e Mura (tre tipi di sprechi conosciuti come le 3M) sono centrali per l'idea di eliminare gli sprechi. Muda si riferisce alle attività che consumano le risorse senza aumentare il valore finale consegnato al cliente. Muri si riferisce alle pratiche che comportano un utilizzo eccessivo delle attrezzature o un lavoro eccessivo dei dipendenti oltre limiti ragionevoli o pratici, fattori che aumentano i costi e riducono l'efficienza e la produttività a lungo termine. Mura descrive le "irregolarità" operative, che possono essere considerate come le prestazioni irregolari del lavoro che aumentano i costi e potenzialmente diminuiscono l'efficienza nel corso del tempo.

Project Management Guide

Your one-stop shop for everything project management

Ready to get more out of your project management efforts? Visit our comprehensive project management guide for tips, best practices, and free resources to manage your work more effectively.

Il Lean passa dal Giappone all'occidente

Negli anni '80, i produttori occidentali hanno scoperto che le aziende giapponesi avevano risultati migliori. Hanno provato a emulare il TPS, impiegandolo con nomi come World Class Manufacturing, Stockless Production e Continuous Flow Manufacturing. I produttori hanno anche iniziato a implementare alcune delle tecniche di produzione Lean, anche se separate dalla filosofia generale della gestione aziendale.

Nel 1988, un ingegnere della qualità, studente MBA, di nome John Krafcik ha scritto un articolo che ha iniziato un cambiamento di paradigma nella produzione americana. Krafcik, che aveva lavorato alla New United Motor Manufacturing, Inc. (NUMMI), un'azienda di automobili di proprietà di GM e Toyota, pubblicò Triumph of the Lean Production System basandosi sulla sua tesi di master di laurea al MIT. Gli studiosi dell'International Motor Vehicle Program del MIT hanno continuato le sue ricerche sulla produzione Lean.

Nel 1990, tre studiosi, James P. Womack, Daniel T. Jones e Daniel Roos, pubblicarono un best seller internazionale, The Machine that Changed the World, che ha avuto un ruolo enormemente importante nella diffusione del concetto di produzione Lean nell'occidente. In quel libro e in Lean Thinking, i principi Lean sono stati introdotti in modo da consentire ai produttori occidentali di comprendere il pieno livello dei suoi vantaggi.

Pensiero Lean: la diffusione dell'influenza Lean

I principi della produzione Lean, ora più ampiamente denominati pensiero Lean, sono stati adottati al di fuori dei settori manifatturieri tradizionali come l'edilizia, la sanità, i servizi finanziari, il governo, la gestione dei progetti e il lavoro di conoscenza. L'utilizzo del Lean per il lavoro di conoscenza ha incontrato dubbi e resistenza da persone che sostengono che perché il campo è essenzialmente non replicabile e non ripetitivo, non è adatto alla standardizzazione. Bradley Staat e David M. Upton sostengono in Harvard Business Review che, tuttavia, tutte le aziende che si specializzano nel lavoro di conoscenza svolgono attività non basate sulla conoscenza ideali per la riduzione sprechi. Inoltre, è possibile semplificare le sequenze di attività basate sulle conoscenze principali per ottenere maggiori efficienze.

Ad esempio, prendi Kanban, una pratica Toyota che utilizza i supporti visivi (come segni, cartellini o note adesive) per far corrispondere l'inventario con la domanda durante il ciclo di vita della produzione. Ciò rende le inefficienze, i colli di bottiglia e altri tipi di sprechi apparenti. Kanban è stato utilizzato con successo nello sviluppo di software, visualizzando il processo di sviluppo come catena produttiva, identificando posizioni e situazioni che causano inefficienze nella catena produttiva e implementando soluzioni per aumentare l'efficienza complessiva della catena produttiva.

Il Lean ha avuto un'influenza diffusa. Ad esempio, l'Iniziativa Lean Aerospace è stata un progetto pilota finanziato dagli Stati Uniti nel 1992 presso il MIT che esaminava l'uso delle tecniche Lean nei prodotti aerospaziali. Il progetto è stato rinominato Lean Advancement Initiative fino allo scioglimento nel 2012.

Sanità, servizi finanziari, formazione, vendita al dettaglio, edilizia e altri campi includono attualmente i principi del Lean basati sul TPS. Poiché Il Lean è un paradigma che regola tutto ciò che un'organizzazione fa, piuttosto che un'unica tattica o iniziativa mirata a un risultato limitato, può essere applicato a tutta una serie di tipi di industria e organizzazioni.

In definitiva, le trasformazioni Lean si concentrano oggi sul cambiare il pensiero di un'azienda in modo da ottimizzarne lo scopo (fornendo maggiore valore al cliente), il processo (massimizzando la produttività del flusso di lavoro) e le persone (come il team può impegnarsi meglio nel miglioramento continuo).

Applicare il Lean alla gestione dei progetti

Un paper di conferenza del Project Management Institute di Aziz Moujib descrive la gestione dei progetti Lean come l'applicazione dei principi di produzione Lean al processo di gestione dei progetti. Si tratta di uno sforzo per raggiungere lo stesso obiettivo: massimizzare il valore e minimizzare gli sprechi. Parte da un insieme di cinque principi fondamentali identificati nel libro Lean Thinking: Banish Waste and Create Wealth in Your Corporation, scritto da due dei tre autori del MIT che hanno scritto The Machine that Changed the World.

Il concetto di flusso di valore è fondamentale nella gestione dei progetti Lean. Si tratta della sequenza di attività coinvolte nel consegnare un progetto con un valore concordato (sia gli input che i output). La mappatura del flusso di valore, a volte chiamata mappatura dei processi aziendali, uno sforzo per capire come vengono creati valore e sprechi durante il ciclo di vita del progetto con l'obiettivo di ottimizzare il flusso di valore. In questo modo, la gestione dei progetti Lean può aiutare a raggiungere diversi obiettivi, tra cui:

- Migliorare la qualità del prodotto finale

- Completare il progetto nei tempi previsti e ridurre il tempo al completamento

- Completare il progetto in base al budget e al raggiungimento dei requisiti di prestazione del progetto

- Eliminare gli sprechi

- Ridurre i costi

- Aggiungere valore

La standardizzazione è un altro aspetto critico della gestione dei progetti Lean. Poiché la maggior parte dei progetti è nuova (in un certo senso), la standardizzazione delle attività può migliorare le prestazioni del progetto a breve termine e aiutare a migliorare le efficienze per i progetti con attività simili a lungo termine. Il miglioramento delle attività nel ciclo di vita del progetto tende a essere incrementale, il che porta a progressi graduali verso gli obiettivi.

I cinque principi fondamentali del pensiero Lean

L'adozione di Lean deve molto alla sua presentazione da parte di James P. Womack e Daniel T. Jones, autori di The Machine that Changed the World and Lean Thinking. Womack e Jones hanno definito cinque principi fondamentali del pensiero Lean:

Comprensione del valore: il primo principio sottolinea la comprensione del valore di un prodotto (o del servizio) agli occhi del cliente. L'importo che un cliente è disposto a pagare per un prodotto o un servizio è direttamente correlato al valore che gli dà, quindi la comprensione del valore di un prodotto è il primo passo verso una gestione efficace dei prezzi e del Lean. Toyota, ad esempio, ha adottato un approccio top-down sui prezzi definito da quanto i clienti erano disposti a pagare per un prodotto con un certo valore, per poi concentrarsi sull'eliminazione degli sprechi dai loro processi di produzione al fine di soddisfare questo prezzo.

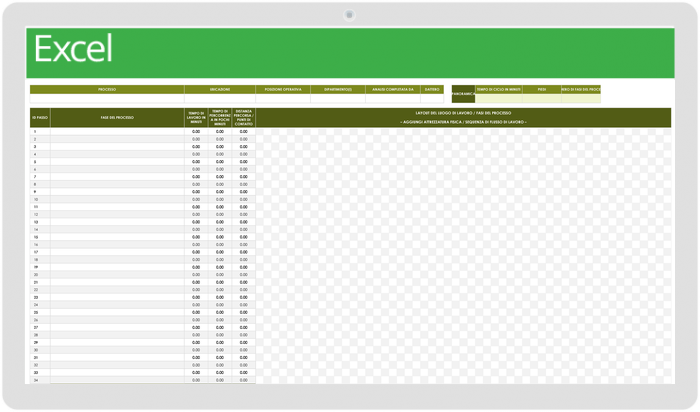

Mappa il flusso di valore: il flusso di valore è la sequenza completa delle attività coinvolte nella consegna di un prodotto finale con un valore concordato, e mappare il flusso di valore significa utilizzare tecniche di visualizzazione come Kanban, diagrammi di flusso o diagrammi a spaghetti per rappresentare questo flusso. Toyota ha aperto la strada alla tecnica della mappatura del flusso di valore, che consente ai manager e agli strateghi di identificare le parti del flusso di valore in cui si verificano gli sprechi e di ottimizzare il flusso di valore per ridurre gli sprechi. Un diagramma a spaghetti è un ottimo punto di partenza perché documenta visivamente il flusso effettivo di prodotti, documenti e persone in un posto di lavoro o in un flusso di lavoro di progetto. Utilizza il modello per un diagramma a spaghetti qui di seguito e rendilo tuo.

Scarica il modello di mappatura a spaghetti

Gli esperti consigliano di creare una mappa del flusso di valore con carta e penna e documentare tutte le fasi del processo del prodotto, dal fornitore alla tua organizzazione e infine al cliente.

Assicurati che il flusso di valore scorra: l'obiettivo finale della mappatura del flusso di valore è la conservazione e l'ottimizzazione del flusso, la velocità e l'"equilibrio" con cui gli elementi e le informazioni procedono attraverso il flusso. Si tratta del principio della produzione JIT in azione: poiché l'eccesso, l'anticipo o l'inventario inaspettato creano sprechi, la sincronizzazione è la chiave per ottimizzare il flusso. Identificare ed eliminare il lavoro che non aggiunge valore (direttamente o indirettamente) può anche migliorare il flusso di un flusso di valore.

Utilizza un approccio pull: la produzione tradizionale ha utilizzato un approccio push, in cui gli obiettivi di produzione sono fissati in base a un calendario e una quota di produzione determinata internamente. Questo approccio non è molto reattivo nei confronti della domanda dei clienti e ha comunemente portato al superamento della produzione o al mancato rispetto della domanda. Nel primo caso, dovresti archiviare il prodotto in surplus; nel secondo, è necessario aumentare il tasso di produzione, potenzialmente oltre i livelli di efficienza ottimale, per soddisfare la domanda. In ogni caso, questo approccio crea molti sprechi inutili.

Al contrario, un approccio pull consente alla domanda dei clienti di determinare la produzione, in modo che nulla sia creato a meno che un cliente non lo chieda. Sfruttato correttamente, elimina gli sprechi causati dai costi dell'inventario e dai lavori. Un approccio pull è tuttavia difficile da implementare perché si basa su una valutazione accurata ed efficace del mercato e sulla capacità di variare rapidamente e in base alla domanda. La consegna deve essere rapida per garantire che la domanda dei clienti sia ancora presente nel momento in cui il prodotto finale è pronto. Infine, un approccio pull richiede anche un coordinamento altamente efficace delle informazioni durante il flusso di valore, in modo che tutti siano consapevoli dei requisiti di produzione e non si verifichino inefficienze a causa della confusione e delle aspettative corrispondenti.

Perseguire il miglioramento continuo: alla base, la gestione Lean è un processo incrementale e continuo. Un sistema libero dagli sprechi può essere praticamente irraggiungibile, ma in quanto obiettivo promuove la necessità di un miglioramento costante. La parola Kaizen giapponese è spesso utilizzata per descrivere questa pratica nel Lean. Con Kaizen, il flusso di valore è continuamente ottimizzato e i processi difettosi vengono costantemente migliorati o sostituiti nel tentativo di migliorare la qualità.

Altri principi chiave nello sviluppo di software Lean includono l'amplificazione dell'apprendimento, la decisione il più tardi possibile, la consegna il più rapidamente possibile e la responsabilizzazione del team.

Il pallino fisso degli sprechi per i pensatori Lean

Come abbiamo discusso, eliminare gli sprechi è il punto centrale dell'approccio Lean. Gli sprechi nella produzione o nell'edilizia sono facili da visualizzare: risorse inutilizzate, sforzi non necessari, rifiuti o prodotti non necessari. Per il lavoro che non comporta un prodotto finale fisico, tuttavia, gli sprechi possono essere un po' più difficili da visualizzare. Che tipo di spreco immagini da un progetto di sviluppo software?

A quanto pare, il concetto di spreco nel pensiero Lean va ben oltre gli sprechi fisici. L'esperto di sviluppo di prodotti Lean Ron Mascitelli descrive gli sprechi come "qualsiasi cosa che il cliente non accetta di pagare" e gli sviluppatori di software Lean Mary e Tom Poppendieck affermano che lo spreco è "qualcosa che non aggiunge valore al cliente."

Il TPS e la produzione tradizionale identificano sette tipi di rifiuti (o muda in giapponese). Sebbene questi tipi di sprechi siano stati creati con la produzione di prodotti finali fisici, si traducono bene anche in progetti non fisici. Analizziamo i sette tipi di sprechi e come possono essere interpretabili al di fuori della produzione tradizionale.

Sette aree di sprechi nell'approccio Lean

Sovrapproduzione: utilizzata tradizionalmente per fare riferimento agli sprechi creati dal settore manifatturiero, questa categoria riguarda la produzione in surplus e i grossi inventari. La sovrapproduzione nei progetti software si riferisce anche alla creazione di un prodotto prima di stabilire la relativa domanda. La sovrapproduzione può anche riferirsi all'errore di fornire funzioni, funzionalità o servizi per cui il cliente non è disposto a pagare, il che significa che parte del lavoro svolto sul progetto non è necessario o ridondante.

Attesa: questo termine si riferisce tradizionalmente al tempo che intercorre tra un prodotto che è pronto a passare alla fase successiva di un ciclo produttivo e il prodotto che viene effettivamente spostato alla fase successiva. Nel settore manifatturiero, l'attesa si verifica a causa dei colli di bottiglia nei processi; nella gestione dei progetti soft è possibile estendere questa definizione per includere il tempo in cui i dati necessari per procedere alla fase successiva non sono disponibili.

Trasporto: si riferisce al costo sostenuto e al tempo trascorso fisicamente a spostare un prodotto da un luogo all'altro, soprattutto quando viene prodotto. I potenziali costi dei trasporti si estendono oltre il tempo e il denaro spesi nei trasporti stessi, poiché aumentano anche i rischi di prodotti dannosi. L'inefficienza aumenta quando i processi di produzione richiedono viaggi non necessari dei beni. Gli sprechi di trasporto sono meno problematici nei progetti di servizio, dove la comunicazione è principalmente digitale e istantanea. Ma tracce cartacee inefficienti ed errori di comunicazione, come interruzioni di corrente o tempi di inattività IT, rappresentano tuttora un problema.

Extra-lavorazione: nel settore manifatturiero, l'extra-lavorazione si riferisce al lavoro che non è necessario. Potrebbe trattarsi di aree di verniciatura che non saranno viste o di tolleranze più ravvicinate rispetto alle richieste. Ciò impone costi relativi alla manodopera, ai materiali e all'usura delle attrezzature. Nei progetti di servizio, l'extra-lavorazione prende la forma di gerarchie e livelli di approvazione complessi e ridondanti, così come lo scenario di sviluppo software della creazione di più iterazioni software rispetto a quelle necessarie per realizzare il valore del prodotto.

Inventario: nel settore manifatturiero, un approccio push può comportare un eccesso di scorte, che aumenta gli sprechi legati al trasporto e può consumare spazio utilizzabile. Anche l'inventario può evitare l'identificazione dei problemi con il flusso di lavoro. Per i progetti di servizio, i costi di inventario tendono a essere mitigati, ma l'eccessivo accumulo di informazioni e la difficoltà di recuperare le informazioni quando necessario sono analoghe.

Movimento: gli sprechi legati al movimento si verificano, nel settore manifatturiero, nei progetti hard e nei progetti soft, quando i lavoratori devono spostarsi troppo per svolgere i loro compiti economicamente. Anche in questo caso, si tratta di un problema minore nel lavoro di conoscenza, dove è possibile estrarre rapidamente le risorse digitali necessarie. Le risorse non digitali, tuttavia, possono costituire una parte sostanziale delle risorse utilizzate anche nei progetti soft e l'inaccessibilità causa uno spreco di movimento.

Difetti: il problema dei difetti è simile a tutti i tipi di lavoro e comporta la rielaborazione e l'utilizzo di più risorse di quelle che dovrebbero essere necessarie. La differenza consiste nel modo in cui nascono i difetti. Nella produzione, i difetti sono solitamente causati da guasti delle attrezzature o errori degli operatori, mentre nel lavoro intellettuale derivano da una progettazione scadente o da una stima imprecisa.

La metodologia Lean Six Sigma menziona anche un ottavo spreco: competenze o capacità intellettuali sottoutilizzate. Questo tipo di sprechi è principalmente associato al lavoro di conoscenza e si riferisce agli sprechi che si verificano quando non si sfrutta il pieno potenziale mentale di un lavoratore. Ciò può verificarsi quando le aziende assumono dipendenti con qualifiche eccessive o assegnano loro posizioni in cui non possono esercitare pienamente le loro capacità.

Come il Lean può prevenire gli errori letali dei progetti

I principi Lean e il riconoscimento degli sprechi possono aiutare i project manager a evitare, mitigare o controllare le situazioni che potrebbero altrimenti portare al fallimento del progetto. Ecco un elenco di insidie comuni di progetto che il Lean può aiutare a evitare:

Non riuscire a stabilire il valore per il cliente: non comprendere le richieste del cliente per il progetto può portare alla svalutazione del progetto stesso nonché a sprechi di lavoro e risorse. Quando comprendi il valore che la tua impresa offre ai clienti, puoi stabilire più chiaramente i requisiti del progetto, valutare il progetto in base a ciò che un cliente è disposto a pagare e rivedere i flussi di lavoro per raggiungere questo prezzo obiettivo.

Scope Creep: lo scope creep, o slittamento dell'ambito, si verifica quando il valore di un progetto viene aumentato (di solito a causa delle richieste dei clienti), ma le corrispondenti modifiche nel budget e nei prezzi non segnano l'aumento del valore. È possibile evitare questo problema comprendendo e rivalutando il valore per il cliente quando si verificano modifiche all'ambito e assicurando che l'aumento del valore sia accompagnato da una modifica dei prezzi.

Mancata definizione del flusso di valore: la mappatura del flusso di valore è un modo eccellente per vedere come le attività del progetto creano valore per il progetto, ed è fondamentale per tagliare le attività che invece non lo creano. Se non tracci o definisci il flusso di valore nell'ottica dell'ottimizzazione, le attività che non creano valore continueranno a gravare sul budget e ad allungare le tempistiche.

Mancanza di impegno degli stakeholder: in un mondo perfetto, i progetti terminano sempre in tempo e non superano mai i costi pianificati. In realtà, la maggior parte dei progetti soffre a causa di costi e tempi, quindi un supporto completo degli stakeholder è fondamentale. Uno stakeholder che non si impegna completamente nel progetto estenderà con meno probabilità il supporto quando un progetto deve utilizzare le riserve di emergenza o richiedere fondi di emergenza, esacerbando così in modo drastico il problema degli sprechi. Per saperne di più su come garantire e mantenere il supporto degli stakeholder, consulta La guida definitiva alla gestione degli stakeholder.

Mancanza di un piano di comunicazione: un piano di comunicazione efficace semplifica il flusso di informazioni tra gli stakeholder di un progetto. Senza comunicazioni efficaci e tempestive, i progetti rischiano di perdere tempo e risorse con le approvazioni, subire ritardi e mancate corrispondenze di valore.

Tre metodologie di progetto Lean

Ora che conosciamo i principi del pensiero Lean, possiamo esaminare come tre delle principali metodologie Lean, il ciclo Deming, Six Sigma e Kanban, si approcciano alla gestione dei progetti. Tutte seguono un approccio disciplinato alla gestione dei progetti, all'ottimizzazione dello stress del flusso di valore e al tracciamento del flusso di valore nello stato attuale. Dopo aver identificato inefficienze e apportato modifiche, una mappa del flusso di valore del futuro illustra il flusso di valore risolto, ottimizzato e migliorato. Lo stato futuro può essere pensato come una fase provvisoria tra il flusso di valore che attualmente esiste e un flusso di valore ipotetico. Pertanto, la mappatura del flusso di valore è un processo in corso e nuove misure per migliorare il flusso di valore vengono regolarmente progettate e implementate.

A un livello più granulare, ciascuno dei processi che costituiscono il flusso di valore è composto da una sequenza di fasi; si utilizzano le metriche per valutare le prestazioni di queste sequenze. L'applicazione dei principi di gestione Lean all'interno dei processi di flusso di valore può migliorare le prestazioni di queste metriche su scala micro e ridurre gli sprechi su scala macro.

Ricorda che, a prescindere dalla metodologia utilizzata, i progetti Lean di successo cercheranno tutti di migliorare continuamente il flusso attraverso il flusso di valore. A tal fine, semplificano il flusso di informazioni, esaminano il flusso di valore e i suoi processi costituenti alla ricerca di ridondanze e puntano a semplificare e standardizzare per ridurre gli sprechi. Per i progetti di sviluppo, si può adottare un modello di ciclo di vita che utilizza l'elaborazione simultanea in un tentativo di mitigare gli sprechi causati da colli di bottiglia.

Un progetto Lean adotta anche un approccio pull (piuttosto che push). Ciò significa che il cliente riconosce la domanda di progetto prima che il progetto venga avviato e il progetto viene completato in risposta a questa domanda. Poiché il pensiero Lean è un concetto generale, un'organizzazione che comprende i principi di gestione Lean di solito avrà successo costruendo una cultura del pensiero Lean tra i suoi dipendenti. Inoltre, la gestione Lean assegna le responsabilità decisionali in tutta la gerarchia aziendale per ridurre al minimo gli sprechi causati da approvazioni e burocrazia non necessarie. Spesso, questo significa affidarsi a dipendenti di livello inferiore e dare loro la possibilità di prendere decisioni per le quali sono qualificati, senza impegnarsi in un processo di revisione e approvazione superfluo.

Il ciclo di Deming: un metodo per un miglioramento continuo della qualità

Il ciclo di Deming, noto anche come risoluzione di problemi A3 perché tradizionalmente svolto su fogli A3, prende il nome da W. Edwards Deming, il consulente di gestione che ha aiutato il Giappone a ricostruire le proprie capacità manifatturiere dopo la Seconda guerra mondiale. Deming, che a volte è chiamato "padre del controllo della qualità", ha creato il ciclo di Deming per facilitare il miglioramento costante dei processi aziendali. Il ciclo di Deming è noto anche come ciclo PDCA o ciclo PDSA (per Plan, Do, Check o Study e Act).

La pianificazione comporta la concettualizzazione e la progettazione di un piano per migliorare un processo. L'esecuzione consiste nel preparare il piano e testare i suoi risultati utilizzando le metriche di prestazione. Il controllo o lo studio comporta la determinazione del successo del piano di miglioramento e l'azione è l'implementazione permanente del piano per migliorare il processo aziendale.

C'è ancora un dibattito tra i guru della qualità sul fatto che il PDCA e il PDSA siano la stessa cosa, ma in generale qualsiasi distinzione è considerata un problema irrilevante dal professionista medio.

La metodologia del ciclo di Deming è orientata ad affrontare i problemi relativi al processo con una singola, o almeno una principale, causa sottostante. Questa causa è chiamata causa principale e il team che si occupa di migliorare il processo definirà una o più possibili soluzioni per affrontarla.

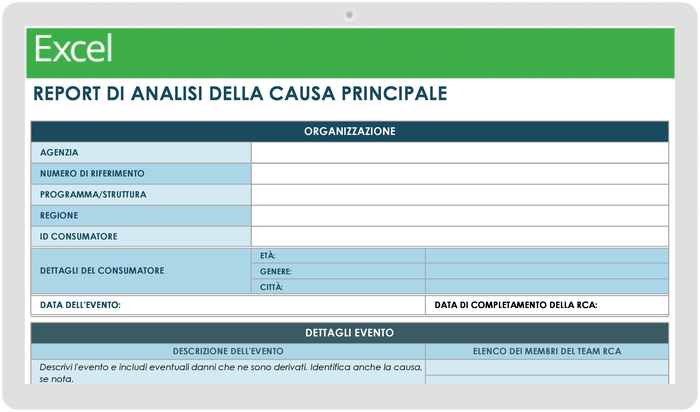

È possibile utilizzare questo modello per condurre l'analisi delle cause principali.

Scarica il modello di analisi delle cause principali

I professionisti identificano anche la situazione attuale o lo stato attuale del processo, per determinare come affrontare al meglio la causa principale e per identificare come modificare il processo a riguardo. Una volta identificata e puntata la causa principale, il team prepara una dichiarazione dei problemi che illustra ciò che stanno cercando di ottenere e stabilisce la metrica per misurare le soluzioni. Queste soluzioni vengono valutate durante le fasi di esecuzione e controllo. Dopo aver condotto un'analisi costi/benefici per determinare la soluzione ottimale, il team consiglia un piano d'azione per il processo decisionale.

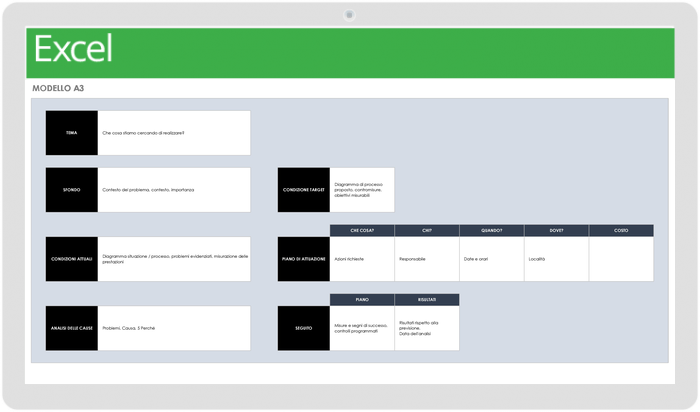

Per condurre la tua analisi A3, utilizza questo modello di report.

Scarica il modello di report A3

Il ciclo di Deming: esempio di progetto nell'istruzione

La American Society for Quality cita come un esempio di progetto di ciclo di Deming il distretto scolastico di Pearl River, New York, che utilizza la tecnica per la progettazione didattica e curriculare.

La pianificazione del distretto scolastico prevede l'analisi delle esigenze degli studenti per identificare le lacune o le aree di miglioramento dell'istruzione. Si tratta di un processo a due fasi che comporta la costruzione di un curriculum conforme agli standard nazionali e statali e alle esigenze degli studenti, per poi fornire l'istruzione effettiva. La verifica prevede l'uso delle valutazioni della scuola per le prestazioni degli studenti con la nuova modalità di istruzione. Infine, l'azione prevede l'implementazione di metodi di istruzione e curriculum che servono con successo le esigenze degli studenti.

"Durante l'anno scolastico, se le valutazioni mostrano che gli studenti non stanno apprendendo come previsto, vengono effettuate correzioni a metà corso come nuove tecniche di istruzione, nuovi metodi di insegnamento e un programma tutor più diretto. I dati di valutazione diventano input per il passo successivo del ciclo", ha sottolineato il caso di studio.

Six Sigma: metodo basato sui dati per eliminare i difetti

Six Sigma è una metodologia di miglioramento dei processi che si concentra sull'eliminazione dei difetti e sulla riduzione della variazione dei risultati. È fortemente guidata dai dati. Il nome Six Sigma è un riferimento statistico alle sei deviazioni standard tra il significato del processo e il limite di specifica più vicino, il che comporta efficacemente un tasso di errore di 3,4 difetti per milione di prodotti o risultati del processo. Pertanto, l'obiettivo principale di Six Sigma è ottimizzare la coerenza e la precisione di un processo. Puoi leggere una guida completa a Six Sigma qui.

Six Sigma è stato sviluppato da ingegneri in Motorola a metà degli anni 80 e Motorola ha successivamente registrato il nome. La tecnica è diventata una pietra miliare dell'approccio del CEO di General Electric Jack Welch negli anni '90. È importante notare che, mentre Six Sigma e Lean non sono uguali, la filosofia di gestione e la metodologia si completano molto bene. Il Lean modifica i processi per rimuovere gli sprechi e Six Sigma modifica i processi per migliorare la qualità e la coerenza dei risultati. Pertanto, entrambe le metodologie svolgono ruoli importanti nel processo di reingegneria. La metodologia Six Sigma cerca di migliorare i processi attraverso progetti di miglioramento Six Sigma, che adottano una delle loro sotto metodologie. Discuteremo due di queste sotto-metodologie: DMAIC e DMEDI.

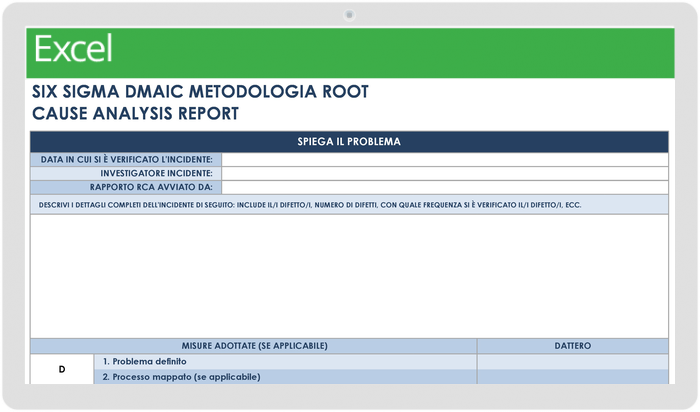

DMAIC: l'acronimo (inglese per Definisci, Misura, Analizza, Migliora, Controlla) viene utilizzato nei progetti Six Sigma che intendono rinnovare o migliorare un processo aziendale esistente. La fase di definizione prevede la definizione dell'ambito del problema da esaminare, la definizione dei requisiti dei clienti e la definizione degli obiettivi del progetto. La misurazione è la valutazione dello stato attuale del processo attraverso la raccolta di dati. L'analisi è il processo di esame dei dati raccolti per identificare la causa principale. Il miglioramento prevede l'uso di tecniche di miglioramento dei processi per ottimizzarli, spostandoli così allo stato futuro. Infine, il controllo prevede il monitoraggio del nuovo processo di stato futuro per garantire la qualità della produzione. Si può ripetere il DMAIC fino al raggiungimento del livello desiderato di coerenza di qualità.

Scarica il modello di analisi delle cause principali Six Sigma DMAIC

DMEDI: questo acronimo (inglese per Definisci, Misura, Esplora, Sviluppa, Implementa) è utilizzato nei progetti Six Sigma che intendono progettare un nuovo processo. È meno guidato dai dati e più creativo rispetto a DMAIC. La definizione in DMEDI è simile a quella DMAIC: si definiscono il processo da progettare e gli obiettivi del nuovo processo. La misurazione è l'identificazione dei clienti e dei loro requisiti. L'esplorazione è il processo di esame dei progetti di processo alternativi per valutare quale servirà al meglio i requisiti dei clienti. Lo sviluppo è la produzione effettiva del design considerato ottimale per soddisfare i requisiti dei consumatori. Infine, l'implementazione prevede il collaudo pilota del nuovo processo per garantire che i suoi risultati soddisfino effettivamente i requisiti dei clienti.

Decidere se utilizzare il DMAIC o il DMEDI dipende in realtà dalla valutazione dello stato di un processo, se esiste. Il pensiero tradizionale afferma che DMAIC viene utilizzato per migliorare un processo esistente e DMEDI per stabilirne uno nuovo Tuttavia, in alcuni casi, un processo esistente potrebbe essere così pieno di problemi e cause principali che è più facile progettare un nuovo processo che provare e migliorare quello esistente. In questo caso, il DMEDI può essere una scelta migliore rispetto al DMAIC.

Six Sigma utilizza un sistema di "cintura di arti marziali" per indicare i livelli di certificazione. Le cinture, in ordine di competenza ascendente, sono: cintura bianca, cintura gialla, cintura verde, cintura nera e cintura nera maestro. Cinture nere e cinture nere maestro guidano progetti Six Sigma per risolvere i problemi e formare altre persone che intendono ottenere la certificazione Six Sigma. Scopri di più sulla certificazione Six Sigma qui.

Lean Six Sigma: combinare gli sforzi contro gli sprechi e a favore della qualità

Lean Six Sigma è una metodologia di miglioramento dei processi che coniuga i principi di riduzione degli sprechi del Lean con gli sforzi di miglioramento della qualità di Six Sigma. Il professionista di gestione delle prestazioni Arun Hariharn spiega che è possibile classificare i progetti Lean Six Sigma in tre categorie generali:

- I progetti di miglioramento della qualità si affidano principalmente ai metodi Six Sigma per migliorare la qualità del prodotto finale di un processo.

- Il miglioramento dei progetti si basa allo stesso modo su Six Sigma e Lean per migliorare la qualità, ridurre gli sprechi (aumentando così la velocità) e quindi aumentare i ricavi dell'azienda.

- I progetti di risparmio dei costi si affidano principalmente ai principi Lean per ridurre gli sprechi da un progetto, rendendolo più veloce, più efficiente e quindi più economico.

Six Sigma: esempio di progetto dalla produzione medica

Forse il progetto Six Sigma più iconico è quello condotto alla Motorola alla fine degli anni '80, quando gli ingegneri Motorola vollero aumentare la granularità nella misurazione dei difetti, da migliaia a milioni di opportunità. Questo cambiamento nel modo di discutere e percepire la qualità potrebbe portare a oltre 16 miliardi di dollari di risparmi per l'azienda attraverso una maggiore precisione e conformità ai requisiti di qualità. Da allora, i metodi Six Sigma e Lean Six Sigma sono stati implementati in migliaia di organizzazioni negli Stati Uniti, tra cui Ford, General Electric e l'esercito statunitense.

Un altro esempio dei vantaggi di Six Sigma è Orchid, un produttore di articolazioni artificiali utilizzate in sostituzione dell'anca e del ginocchio, tra gli altri prodotti. Il loro processo comporta la fusione di cera persa in stampi che vengono utilizzati per formare il giunto artificiale dal cobalto. L'azienda ha scoperto che il sei per cento dei suoi stampi si rompeva, sprecando il cobalto.

Un team Six Sigma, incluso un addetto alla ricezione di un impianto, ha iniziato a indagare sul problema intorno al 2010. Hanno identificato 200 variabili nel processo di produzione che hanno ipotizzato potessero contribuire alla rottura degli stampi. L'addetto alla ricezione ha notato che venivano usati due tipi di cera, la vergine per le parti in contatto con superfici impiantate nel paziente e quella riciclata per le parti senza contatto.

I test condotti dal team Six Sigma hanno rilevato che le cere si sono fuse a temperature diverse, il che potrebbe spiegare la rottura. Hanno cercato di verificarlo con 100 getti che usassero solo cera vergine. In questo test, non un singolo stampo si ruppe. 16 anni prima, l'azienda aveva iniziato a utilizzare la cera riciclata per risparmiare 60 centesimi a sterlina rispetto alla cera vergine, ma la decisione era causa di sprechi di cobalto che costavano da 7,50 a 15 dollari a sterlina. Si stima che il passaggio alla cera 100% vergine, una variabile identificata attraverso i metodi Six Sigma, abbia permesso di risparmiare circa 2,1 milioni di dollari all'anno.

Kanban: limitare il lavoro in corso per accelerare il completamento

Kanban è un altro metodo Lean che ha origine in Toyota. Questa metodologia si concentra sull'eliminazione dei backlog di lavoro in corso e su un flusso di lavoro senza intoppi. Per scoprire in che modo le aziende manifatturiere e software utilizzano Kanban, consulta questo riferimento.

In una fabbrica ideale, il lavoro procederebbe a un ritmo coerente, a volte definito flusso continuo, senza colli di bottiglia. Tuttavia, alcuni processi sono più lenti di altri e, se si trovano a valle dei processi più veloci, causano backlog. I backlog occupano spazio e costano denaro e possono nascondere problemi come i difetti di qualità. Puoi scoprire di più su Kanban nella gestione dell'inventario qui.

Toyota ha risolto questo problema implementando un sistema di segnali visivi, schede chiamate Kanban, per indicare quando un processo era disponibile per un nuovo lavoro. In questo modo, il ritmo di lavoro è impostato dall'anello più lento nella catena produttiva, indicando tramite segnali quando è disponibile per elaborare lavoro. Come discusso in precedenza, questo approccio limita i backlog e i colli di bottiglia per ridurre gli sprechi. Kanban limita anche il numero di elementi da elaborare in qualsiasi momento.

Il classico sistema Kanban è una lavagna suddivisa in sezioni, con una serie di cartellini mobili. Ogni sezione rappresenta un processo particolare e le schede individuali rappresentano gli elementi di lavoro che si spostano attraverso questi processi. I segnali visivi facilitano l'individuazione di inefficienze e backlog, quindi Kanban può essere un ottimo modo per identificare i processi da migliorare.

Per la sua facilità ed efficacia, Kanban è ampiamente adottato da organizzazioni e team di tutte le dimensioni che gestiscono linee di produzione multi-processo. Kanban è anche ideale per il lavoro sulla conoscenza, come la pubblicazione dei contenuti, che comporta più processi (scrittura, modifica, correzione, impaginazione e stampa). Utilizzando i cartellini per simbolizzare singoli pezzi di contenuti, è possibile monitorare i progressi attraverso la catena di redazione e design e allocare le risorse umane ai backlog quando si sviluppano. Si visualizzano i cartellini su una bacheca Kanban, tradizionalmente una bacheca fisica, che oggi viene spesso creata online.

Il Kanban è diventato popolare nei servizi e nel lavoro di conoscenza. Quando applicato a questi progetti, i principi principali sono:

- Visualizzare il lavoro

- Limitare i lavori in corso

- I team indicano quando hanno completato le attività esistenti

- Nessuno sprint (intervalli di lavoro basati sul tempo)

Esempio di progetto Kanban: un sito web migliora l'efficienza

Un esempio impressionante del successo di Kanban ci giunge da Moneysupermarket.com, un sito web di confronto importante del Regno Unito che serve oltre 120 milioni di utenti all'anno. Il team di sviluppo riscontrava una domanda elevata, doveva spesso cambiare priorità, era demotivato e con un throughput ridotto. L'uso della bacheca Kanban evidenziava evidenti colli di bottiglia e blocchi e ha reso chiaro dove il team dovesse concentrarsi per affrontare i problemi.

Dopo aver implementato Kanban, i tempi di esecuzione del team sono scesi da 120 giorni a 25 giorni e la produttività è salita vertiginosamente. Gli sviluppatori hanno risolto il backlog di 469 lavori in cinque mesi.

Implementazione di Lean: suggerimenti per sfruttarlo al meglio

Quando si implementa Il Lean, la cosa più importante da ricordare è che impiegata al meglio come filosofia a lungo termine, piuttosto che per risolvere rapidamente i problemi correlati agli sprechi. La riduzione degli sprechi è un processo continuo e lo sviluppo di una filosofia di misurazione delle prestazioni Lean garantisce maggiori vantaggi nel tempo. Rende inoltre più facile l'applicazione dei principi Lean, poiché i lavoratori imparano a riconoscere gli sprechi attraverso la pratica.

Uno degli obiettivi finali del Lean è la creazione e il mantenimento di un flusso continuo di processi, dove il lavoro si sposta attraverso i sotto-processi senza interruzioni e senza creare sprechi. A questo scopo, le organizzazioni implementeranno approcci "pull", riducendo così drasticamente i costi dell'inventario, dello stoccaggio e della manutenzione producendo prodotti finali on demand. A lungo termine, questo approccio "pull" porta a una distribuzione più uniforme del lavoro, che può mitigare i problemi associati al sovraccarico di lavoro, sia per le macchine che per le persone.

Naturalmente, il Lean riconosce anche che il flusso può essere interrotto non solo dai processi produttivi, ma anche dal flusso di informazioni. Promuovere una cultura di comunicazione forte e rapida è fondamentale per il successo della gestione Lean. L'implementazione di strumenti che facilitano la comunicazione, come Kanban, è spesso un complemento necessario per snellire e migliorare i flussi di lavoro.

Per incorporare i principi della gestione Lean, inizia con progetti piccoli e ben definiti da consegnare in tempi brevi. Questo è utile per diversi motivi. Come prima cosa, insegna alle persone a riconoscere gli sprechi e a decidere cosa fare a riguardo. Inoltre, ha il potenziale per fornire guadagni rapidi attraverso la riduzione degli sprechi. Poiché questi tendono ad essere più immediati per i progetti brevi, questo può fare miracoli per i project manager che cercano di sviluppare una cultura del pensiero Lean in un team di progetto.

I project manager dovrebbero anche sostenere il principio base Lean del miglioramento continuo (Kaizen) per quanto riguarda le persone e i team. Incoraggia la formazione e l'apprendimento continuo; i project manager possono ottenere certificazioni nella gestione dei progetti Lean, come quelle offerte dall'Università di Villanova e dal Management and Strategy Institute.

I migliori strumenti per project manager Lean

I project manager Lean hanno sviluppato alcuni strumenti per favorire la gestione e la trasformazione organizzativa dei progetti. Alcuni di questi strumenti sono strutture concettuali o di processo, mentre altri esistono come software e sistemi.

Mappatura del flusso di valore: come abbiamo discusso, la mappatura del flusso di valore traccia il flusso di materiali e informazioni coinvolti nella creazione di un prodotto. Utilizza una mappa del flusso di valore per analizzare lo stato attuale di un flusso di valore e per progettare migliori stati futuri che eliminano gli sprechi e creano valore secondo le richieste dei clienti. La mappatura del flusso di valore era tradizionalmente eseguita su carta, ma ora sono disponibili anche strumenti online.

Celle di lavoro: nel settore manifatturiero, una cella di lavoro è un accordo strategico delle risorse progettato per migliorare il flusso di un processo e ridurre gli sprechi. Si può creare una cella di lavoro utilizzando attrezzature fisiche o risorse umane e spesso una combinazione di entrambe. Un team interfunzionale è un esempio di cella di lavoro basata principalmente sulle risorse umane, mentre i workspace di produzione sono un esempio di celle di lavoro incentrate su attrezzature fisiche.

Flusso di un pezzo: il flusso di un pezzo è la pratica di spostare gli elementi di lavoro attraverso una cella di lavoro un pezzo alla volta (invece che in batch) e viene fatto principalmente per ridurre il lavoro in corso. La lavorazione di un elemento alla volta è più veloce rispetto allo scenario in cui ogni singolo lavoratore produce vari batch di lavoro prima di passare alla fase successiva (poiché i batch richiedono più tempo di lavorazione dei pezzi singoli e il lavoro non può passare a valle fino al completamento dell'intero batch).

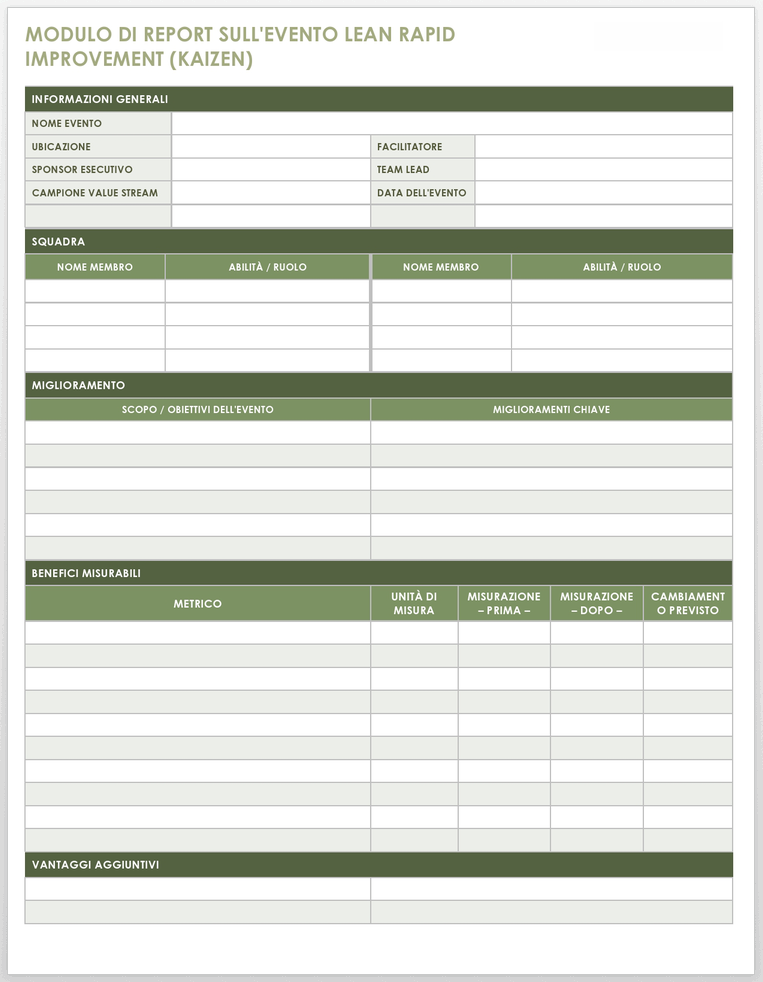

Kaizen: prende il nome da una parola giapponese che si traduce approssimativamente in "miglioramento continuo", Kaizen è un approccio al lavoro che sottolinea i miglioramenti incrementali nei processi e nei flussi di lavoro. Gli obiettivi finali di Kaizen sono un'efficienza migliorata e una qualità superiore. Il concetto incoraggia un'organizzazione ad adottare piccoli miglioramenti facilmente implementati che, presi insieme, forniscono importanti vantaggi a lungo termine. Un modo popolare per implementare Kaizen è quello di iniziare con un evento Kaizen, un progetto a breve termine (circa una settimana) con un unico obiettivo di miglioramento specifico. Un piano comune per un evento Kaizen (a volte chiamato Kaizen Blitz) assegna una funzione per ogni giorno, come la documentazione dello stato attuale, la valutazione dello stato attuale, la definizione dello stato futuro, l'implementazione dello stato futuro e l'operativizzazione dello stato futuro.

Per eseguire il tuo evento Kaizen, utilizza questo modello per tenere traccia del tuo lavoro.

Scarica il modello di risultati di eventi Lean per un miglioramento rapido (Kaizen)

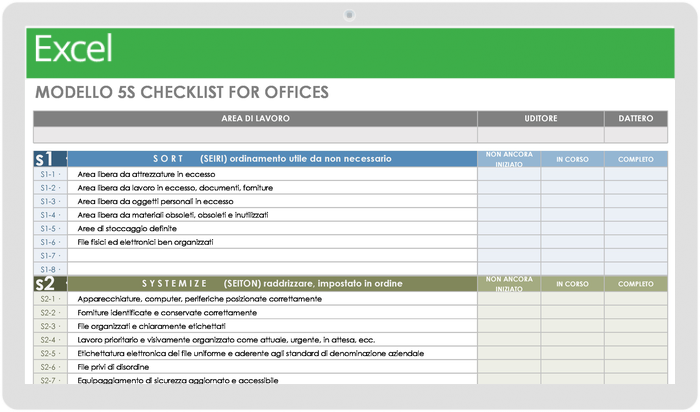

5S: un metodo di organizzazione dell'area di lavoro che organizza le risorse correlate in modo da facilitare un lavoro efficiente ed efficace. Il nome 5S deriva da cinque parole giapponesi che, tradotte in inglese, significano ordinare, splendere, standardizzare e sostenere. 5S è comunemente utilizzato nel Lean Six Sigma come metodologia per organizzare i luoghi di lavoro e utilizzare i segnali visivi per ottenere risultati più coerenti. I passaggi coinvolti consistono nel rimuovere gli elementi non necessari per le operazioni correnti, l'etichettatura e l'organizzazione degli articoli in modo da essere facili da utilizzare, mantenere tutto in ordine, standardizzare un sistema per tenere le cose in ordine ed evitare ritardi. Sebbene questo sistema sia iniziato nelle fabbriche, è ugualmente rilevante per gli uffici. Prova questa lista di controllo 5S sul tuo posto di lavoro.

Scarica il modello di elenco di controllo 5S per uffici

Poka-yoke: un meccanismo per evitare errori. Aiuta gli operatori umani a identificare, prevenire o correggere gli errori man mano che si verificano. L'idea dietro Poka-yoke consiste nel gestire i difetti man mano che si verificano, riducendo al minimo gli sprechi che altrimenti si causano se i difetti procedono verso il basso nella catena produttiva. In genere, Il Poka-yoke è diviso tra i processi di controllo e di avviso. Un esempio di un controllo Poka-yoke sono connettori elettrici progettati in modo da adattarsi sono nel modo corretto. In un senso più ampio, il Poka-yoke può essere qualsiasi tecnica a prova di sicurezza di un processo, in modo che non possa essere rovinato.

Gemba Walk: la passeggiata Gemba è un'applicazione del principio dell'osservazione del lavoro mentre si verifica, dove si verifica. È un complemento al processo Kaizen e si basa sull'idea che i processi di lavoro siano osservati, e quindi migliorati, con più efficacia in tempo reale e nell'ambiente di lavoro effettivo. A volte descritto come "gestione del cammino", Gemba è più di un manager che passeggia per l'ufficio a supervisionare il lavoro. Nel Lean, lo scopo di Gemba è osservare, coinvolgere e migliorare e dovrebbe verificarsi dove ha luogo l'attività più critica (la linea di produzione nel settore manifatturiero, l'aula nella formazione, ecc.). Le tue interazioni sono progettate per coinvolgere le persone e i processi in Kaizen o nel miglioramento continuo e incrementale.

Obeya Room: la Obeya Room, stanza Obeya o "sala di guerra", è uno spazio fisico ampio utilizzato durante lo sviluppo di un nuovo prodotto o processo per facilitare il pensiero e la comunicazione tra reparti. Tutti i singoli individui coinvolti nel processo di sviluppo si incontrano nella stanza Obeya per comunicare e prendere decisioni su un progetto specifico. La stanza Obeya è solitamente arredata per facilitare la discussione e la risoluzione dei problemi e accelerare il processo decisionale.

Segnali visivi: la premessa di base di Kanban è che è più facile comprendere ed eseguire i processi visivamente che solo con parole o numeri. Pertanto, l'uso di segnali visivi in stile Kanban (note adesive, palline da golf colorate, diagrammi di controllo visivo o strumenti software che rappresentano visivamente gli elementi di lavoro) è un modo comprovato di semplificare e accelerare la comunicazione, nonché di facilitare la comprensione di un processo.

Documentare metriche e progressi: poiché il pensiero Lean si occupa in ultima analisi di ridurre gli sprechi e migliorare il flusso (e in genere cerca di farlo in modo incrementale), è fondamentale stabilire metriche che misurano il flusso e registrare costantemente le prestazioni su queste metriche. È possibile valutare il flusso, ad esempio, utilizzando metriche come il lavoro in corso, il tempo di lead, il tempo di coda e la produttività. È meglio misurare queste metriche utilizzando strumenti software, che possono determinare e visualizzare rapidamente le prestazioni tramite grafici o statistiche di riepilogo.

Correlazione tra Lean e metodi Agile

Nello sviluppo di software, c'è una tendenza a confondere i principi del pensiero Lean con le metodologie del manifesto Agile. Quindi esattamente quanto sono simili?

Le metodologie Agile sono una serie di approcci di sviluppo iterativi progettati specificamente per soddisfare i requisiti dei clienti sempre mutevoli nei progetti di sviluppo software. La caratteristica di un progetto Agile è la sua portata flessibile, il che significa che le metodologie Agile sono progettate per accettare e implementare facilmente le modifiche ai requisiti. Lo sviluppo di software Agile consiste in una serie di iterazioni e i team di sviluppo software Agile si pongono l'obiettivo di miglioramenti incrementali in ogni iterazione.

Esistono alcune somiglianze tra le gestioni dei progetti Agile e Lean. Entrambe danno priorità alla soddisfazione dei clienti, Agile attraverso un ampio feedback e iterazioni dei clienti e Lean tramite l'identificazione del valore agli occhi dei clienti. Entrambe si concentrano anche sul miglioramento incrementale, piuttosto che su grandi correzioni una sola volta.

Le gestioni dei progetti Lean e Agile sono simili anche in altri aspetti:

- L'adozione di una cultura che non riversi le colpe sui dipendenti coinvolti in modo da garantire il sostegno alla filosofia Lean e contribuire all'efficienza delle metodologie Agile

- Il ruolo di un facilitatore o di un leader del progetto forte per garantire che il progetto rimanga in linea e applichi in modo efficace i principi Lean o Agile

- L'eliminazione di sprechi o di lavori ridondanti e la sostituzione o la rivalutazione dei processi inefficienti

- La pratica delle pipeline di progetti per garantire la consegna continua del progetto

Tuttavia, in altri modi fondamentali, Lean è molto diverso da Agile:

- Lean è una filosofia aziendale estesa e di ampio respiro che è stata progettata per migliorare l'efficienza dei processi, eliminando gli sprechi. Comporta miglioramenti dei processi che durano lunghi periodi e che traggono vantaggio dai progetti futuri. Al contrario, Agile è semplicemente un metodo per garantire che i requisiti di un cliente per un progetto specifico siano rispettati rapidamente e in modo efficiente.

- I principi Lean funzionano meglio quando applicati in tutta l'organizzazione, incoraggiano l'efficienza complessiva e migliorano l'intero sistema di processi. Agile, al contrario, punta a decisioni rapide e oculate all'interno dei progetti di sviluppo e non viene applicato al di fuori del lavoro di progetto.

Gestione Lean in tutti i settori

I principi fondamentali del pensiero Lean possono dare vantaggi a molti settori e tipi di progetti. Ecco alcuni esempi di gestione Lean in azione.

Il Lean porta maggiore efficienza nella sanità

Daniel T. Jones, uno degli autori di The Machine that Changed the World and Lean Thinking, afferma che l'applicazione dei principi di gestione Lean nella sanità può "migliorare qualità (e sicurezza) e offrire un'esperienza più positiva per i pazienti (meno code e rielaborazioni) e, allo stesso tempo, consente di ottimizzare le risorse esistenti (per trattare più pazienti) e migliorare l'esperienza lavorativa (meno frustrazione e stress). Questo, afferma, è fondamentale in un momento in cui i sistemi sanitari di tutto il mondo devono affrontare uno stress crescente.

Gli ospedali sono un ambiente estremamente impegnativo ma gratificante per Lean. Sono un insieme distintamente complesso di processi interconnessi, che spaziano dall'accettazione all'assistenza dei pazienti alla gestione di strutture costose e delicate e di coordinamento delle forniture mediche. Tagliare costantemente gli sprechi comporta quindi, a lungo termine, operazioni complessivamente più efficienti in termini di costi e tempo e, in generale, un'esperienza più piacevole per i pazienti.

Questo white paper dell'Institute for Healthcare Improvement illustra il successo della gestione Lean presso il Virginia Mason Medical Center di Seattle, Washington. Eliminando gli sprechi, Virginia Mason ha aumentato la capacità del programma e risparmiato milioni di dollari legati a strutture espanse non più necessarie. Sono anche riusciti a ridurre il numero di equivalenti a tempo pieno nonostante una politica di non licenziamento, con processi migliorati che aumentano la produttività e quindi riducono la necessità di sostituire il personale in pensione. Il centro ha anche registrato notevoli diminuzioni dei tempi di installazione e di esecuzione, dello spazio utilizzato e delle distanze percorse.

Servizi finanziari: meno errori, elaborazione più rapida

Il settore finanziario è stato, in generale, lento nell'adottare i principi della gestione Lean. Tuttavia, la crisi economica del 2008 ha guidato l'importanza di ridurre i costi anche solo per far sopravvivere le istituzioni finanziarie. Pertanto, un numero crescente di istituzioni finanziarie si rivolge alla gestione Lean e scopre problemi di efficienza e sprechi piuttosto gravi nel processo.

Poiché le istituzioni finanziarie utilizzano il servizio clienti per differenziarsi dalla concorrenza, i metodi Lean che si concentrano sul valore agli occhi del cliente si sono rivelati preziosi. Le banche si concentrano sulla riduzione dei tempi per i servizi ai clienti. Sono anche in grado di fornire prezzi più attraenti riducendo i servizi non a valore aggiunto. Nel back end, le banche vedono i miglioramenti previsti nell'efficienza e nei costi di gestione, nonché la riduzione dei tempi di elaborazione per le operazioni che non dovrebbero richiedere lunghi tempi.

Il Boston Consulting Group ha rilevato che, utilizzando il Lean, le banche notano spesso da 15 a 25 miglioramenti nell'efficienza. Una banca è stata in grado di elaborare le transazioni con un'efficienza maggiore del 30, migliorando la soddisfazione dei clienti con l'approccio Lean. Un asset manager in Nord America ha reso i prezzi dei prodotti più efficienti dal 12 al 20%. Secondo McKinsey, una banca d'investimento globale ha ridotto le imprecisioni del 50% e migliorato la tempestività e la produttività del 40% ciascuna.

I rivenditori scoprono le tendenze più in voga tra gli acquirenti con i principi Lean

I principi Lean aiutano i rivenditori ad affrontare la sfida perenne della gestione dell'inventario. Tradizionalmente, i punti di vendita al dettaglio riscontrano difficoltà nel mantenere gli scaffali riforniti con articoli desiderati dai clienti e si trovano così a perdere vendite potenziali. La soluzione a questa sfida è un approccio Just in Time simile a quello utilizzato nella produzione Lean. Ciò significa ottimizzare, coordinare e pianificare i trasporti e la movimentazione e ridurre i costi di inventario. Per il cliente, il management Lean può migliorare l'esperienza di acquisto riducendo i tempi di attesa, liberando più personale per aiutare i clienti e assicurando che i clienti possano trovare ciò che desiderano. Naturalmente, i costi inferiori derivanti da un'efficienza maggiore possono tradursi in prezzi più attraenti, il che spesso è la cosa importante per i clienti al dettaglio.

Il rivenditore di fast-fashion Zara ha utilizzato il pensiero Lean per diventare uno dei rivenditori più redditizi del settore. Tra le pratiche Lean di Zara, ricordiamo la produzione JIT per tenere sotto controllo le scorte e aggiornare rapidamente le linee di prodotto, ritardando l'impegno nei progetti specifici fino a quando viene stabilito il design di preferenza dei clienti, l'utilizzo di metodi Agile per progettare rapidamente articoli di moda in base alle preferenze dei clienti e l'utilizzo di Kanban e One Piece Flow per soddisfare rapidamente e accuratamente la domanda dei clienti.

Gli strumenti Lean aiutano i docenti ad aumentare il successo accademico

L'adozione del pensiero Lean si è rivelata lenta nel settore dell'istruzione pubblica, ma ora si registra un apprezzamento crescente di ciò che i principi Lean possono portare.

Forse l'applicazione più interessante dei principi Lean nella formazione riguarda la funzione principale dell'istruzione: aiutare gli studenti a imparare. I confronti pedagogici hanno opinioni diverse su come farlo, il che significa che un approccio sistematico e Lean ispirato all'identificazione delle tecniche educative meno efficaci e a riconoscere quelle più efficaci può aiutare a standardizzare le migliori pratiche di insegnamento. Il pensiero Lean potrebbe aiutare a colmare le disparità nell'istruzione, a beneficio degli studenti in tutto il mondo.

Il Lean Enterprise Institute riferisce del successo del pensiero Lean per migliorare gli obiettivi accademici presso le scuole pubbliche di Columbus, Ohio. Grazie all'utilizzo di strumenti Lean come la mappatura dei processi e la mappatura del flusso di valore, le scuole hanno incrementato il successo accademico riducendo il tempo tra i test e la revisione dei materiali per garantire che gli studenti apprendessero e rafforzassero meglio i concetti. I dirigenti scolastici hanno adottato un approccio più standardizzato alla registrazione e alla condivisione delle osservazioni in aula, individuando le macro tendenze nel processo. L'applicazione del sistema di organizzazione del workspace 5S ha contribuito a semplificare i processi negli uffici dei presidi e dei segretari.

La costruzione Lean aiuta i bambini malati a essere dimessi più velocemente

Il Lean Construction Institute (LCI) vede la consegna Lean come un modo per rispondere all'insoddisfazione dei clienti e della catena di fornitura nel settore edile. LCI cita la riduzione della produttività e dell'efficienza nel settore edilizio come driver per approcci Lean e utilizza il suo Last Planner System per ridurre la variabilità del flusso di lavoro, in modo che i progetti siano più prevedibili e il coordinamento sia più semplice. La costruzione Lean, forse l'applicazione più distintiva del pensiero Lean nella gestione dei progetti, si concentra sui principi fondamentali del Lean per la definizione del valore del cliente, la massimizzazione del valore e la minimizzazione degli sprechi, l'adozione di un approccio "pull", la ricerca di un flusso continuo e la responsabilizzazione dei partecipanti al progetto con informazioni e autorità decisionale decentralizzata.

Come esempio dei principi di costruzione Lean in azione, presso l'Ambulatory Surgery & Critical Care Tower dell'Akron Children's Hospital di Akron, Ohio, il processo di progettazione ha visto la partecipazione di diverse parti interessate, tra cui costruttori, architetti, medici, infermieri e pazienti con le loro famiglie. Questo ha consentito ai proprietari del progetto di valutare il valore dalle prospettive di più "clienti". Simulazioni realistiche delle strutture basate su questi progetti sono state ripetutamente testate e poi ridisegnate in base al feedback.

Ad esempio, l'Akron Critical Care Tower costruisce appositamente camere private per le nuove madri e i loro bambini sulla base di prove evidenti che dimostrano che i neonati gravemente ammalati si riprendono a sufficienza per essere dimessi più in fretta. Discutendo i modi più efficaci ed efficienti per localizzare e progettare le strutture, per archiviare attrezzature e forniture e per raggiungere gli obiettivi di costo target, i progettisti riducono l'ingombro fino al 20% su ogni piano-

Perché Smartsheet è uno strumento utile per la gestione di progetti Lean

Dalla semplice gestione delle attività e pianificazione dei progetti, alla complessa gestione delle risorse e del portfolio, Smartsheet ti aiuta a migliorare la collaborazione e ad aumentare la velocità del lavoro, consentendoti di ottenere di più. La piattaforma Smartsheet semplifica la pianificazione, l'acquisizione, la gestione e la creazione di report sul lavoro da qualsiasi luogo, aiutando il tuo team a essere più efficace e ottenere di più. Crea report sulle metriche chiave e ottieni visibilità in tempo reale sul lavoro mentre accade con report di riepilogo, pannelli di controllo e flussi di lavoro automatizzati creati per mantenere il tuo team connesso e informato. Quando i team hanno chiarezza sul lavoro da svolgere, possono ottenere maggiori risultati in meno tempo. Prova Smartsheet gratuitamente, oggi.